オイルシール

| 要因 | 故障モード | 原因 | 対策 | |

|---|---|---|---|---|

| 要因 | 故障モード | 原因 | 対策 | |

|---|---|---|---|---|

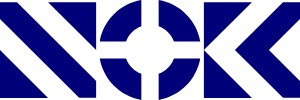

| リップ部過大摩耗 | 潤滑不足 |

リップ先端部の摩耗が大きく、摩耗面は光沢がなくあれている

|

潤滑油が指定量以下で使用されリップ部まで油が回らず、乾燥状態でしゅう動したため、異常摩耗した。 | 潤滑油を指定量まで補給し、運転する。 |

|

|

|||

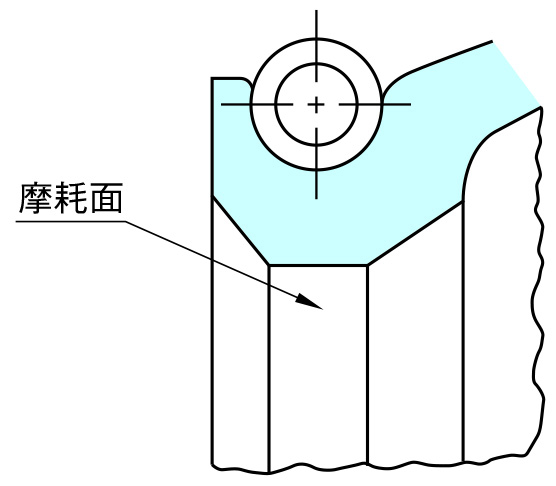

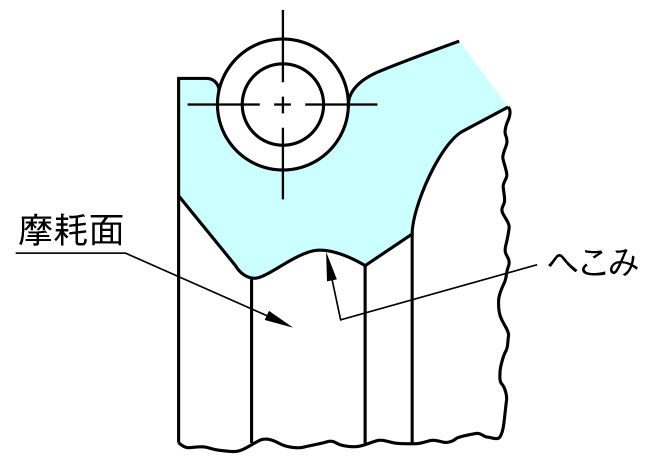

| 異物かみ込み |

リップ先端部の摩耗が大きく、“すじ”や“へこみ”がある。

|

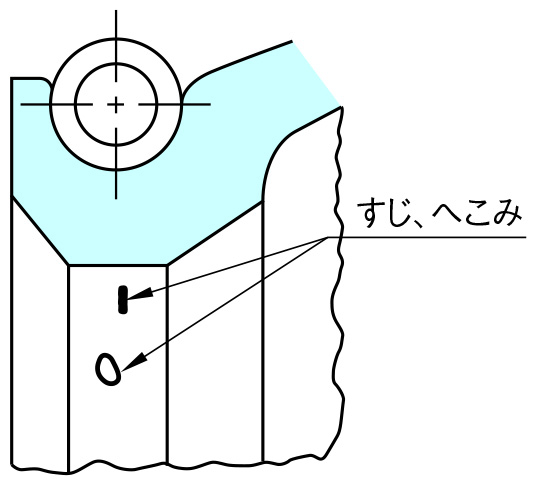

次のような異物が付着した軸やオイルシールを使用したため、異物がリップにかみ込まれた。 異物例:切削くず、ちり(塵)、ほこり、液状ガスケット、塗料など

|

|

|

| 内圧大 |

リップ先端部の摩耗が大きく、“へこみ”がある。

|

オイルシール部の圧力が設計値以上であった。 |

|

|

| 軸表面粗さ過大 | リップ先端部の摩耗が大きく、摩耗面に円周方向の “すじ” がついている。 | 指定の表面粗さRz0.8〜2.5μmより粗い軸を使用したため、異常摩耗した。 |

|

|

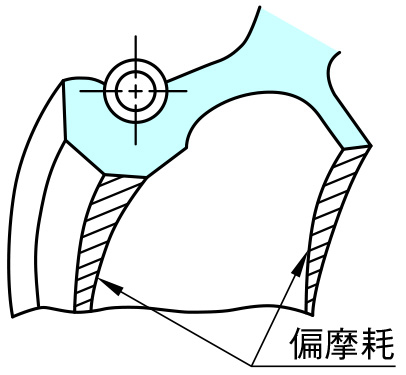

| リップ部偏摩耗 | 取付け偏心大 |

リップしゅう動幅が円周上均一でなく、最小幅と最大幅の位置が、ほぼ対称位置にある。

|

軸とハウジングの中心がずれた状態で取り付けられて運転された。 | 軸とハウジングとの同心度の精度を上げる。 |

| 軸が一方向にたわんだ状態で運転された。 | 軸の“たわみ”に対する強度を上げる。 | |||

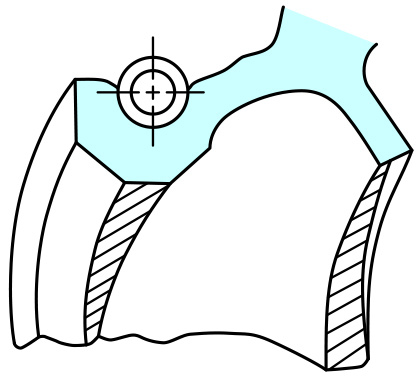

| 傾斜取付け |

リップしゅう動幅が円周上均一でなく、最小幅と最大幅の位置が、ほぼ対称位置にある。 また、シールリップ部とダストリップ部のしゅう動幅の大小関係が、逆になっている。

|

ハウジング内径寸法が指定より小さく仕上がっているものに、無理にオイルシールを打ち込んだため、オイルシールが傾斜して取り付けられた。 | 指定寸法のハウジング内径寸法にする。 | |

| ハウジングの面取りが施されていないか、適正でなく、無理にオイルシールを打ち込んだため、オイルシールが傾斜して取り付けられた。 | ハウジングの面取りを施すか、適正寸法にする。 カタログ36~43ページご参照ください。 |

|||

| 組込み治具が傾斜していたため、傾斜して取り付けられた。 | 組込み治具を改良する。 カタログ46~47ページご参照ください。 |

|||

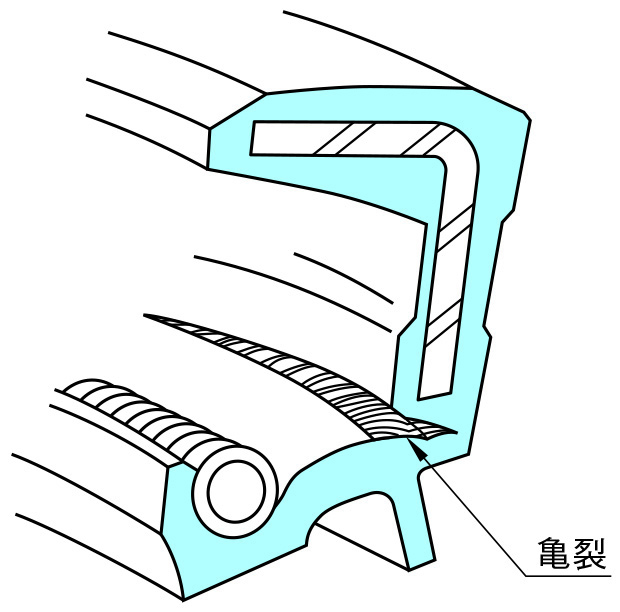

| リップ部硬化 | 異常高温 |

リップしゅう動部がなめらかで、光沢があり、リップ全体が硬化し、亀裂が発生している。

|

リップ部近傍の油温が何らかの原因で上昇し、ゴムの耐熱限界を超えた。 | 原因調査の上、温度上昇を防ぐ。 |

| 設計時の想定温度より、条件の相違などにより油温が上昇し、耐熱限界を超えた。 |

耐熱性の良いリップ材料のオイルシールに変更する。 (例)

|

|||

| 内圧大 | リップしゅう動幅が広く、光沢があり、亀裂が発生している。 | 圧力がオイルシールの耐圧限界を超えた。 |

|

|

| 潤滑不足 | リップしゅう動部が滑らかで、光沢があり、亀裂が発生しているか、または指で押すと亀裂が発生する。なお、硬化はしゅう動面のみになる場合が多い。 | 潤滑油が指定量以下で使用され、リップ部への油のかかりが少なく、潤滑不足になっていた。 | 潤滑油を指定量まで入れ、運転する。 | |

| 飛沫潤滑で、リップ部への油のかかりが少なく、潤滑不足になっていた。 |

|

|||

| リップ部軟化 | リップ材料不適正 | リップ部がふくらみ、軟らかくなっている。 | 潤滑油に対し、リップ材料の選定を誤ったため、リップ部が膨潤した。 |

潤滑油に対し、膨潤しないリップ材料のオイルシールに変更する。 または、リップ材料を膨潤させない油に変更する。 |

| 洗油やガソリンに浸漬したり、洗浄液が付着したまま放置したため、膨潤した。 | オイルシールは洗浄しない。 | |||

| リップ部きず | 組込み不良 | リップ先端部に目で見える“きず”がついている。 | オイルシールがキー溝やスプライン上を通る時、鋭角部と接触して“きず”がついた。 | 装着時にキー溝やスプラインにキャップなどをかぶせ、“きず”をつけないようにする。 |

| 軸の面取り部に“ばり”や“かえり” がついたままオイルシールを装着したため、“きず”がついた。 | “ばり”や“かえり”を除去する。 | |||

| 取扱い不良 | オイルシール運搬中、または保管中に鋭利な金属部品にリップ部を当てたため、“きず”がついた。 | 運搬、保管方法の改善をはかる。 | ||

| 切削粉の付いた手袋でオイルシールを取り扱ったため、“きず”がついた。 | リップ部にさわらない。 | |||

| 軸面取り不良 | 軸端の面取り寸法、および角度が適正でないため、リップ部が軸端にひっかかり 、“きず” がついた。 | 軸の面取りを適正にする。 カタログ30~31ページご参照ください。 |

||

| 異物かみ込み |

|

|

使用する潤滑油で機器を洗浄する。 | |

| リップ部反転 | 軸面取り不良 | オイルシールを軸に挿入する方向に対し、逆方向にリップ部の一部が反転している。 | 軸端の面取り寸法、および角度が適正でないため、リップ部が軸の端に引っかかり、反転した。 | 軸の面取り寸法、および角度を適正にし、面取り部にグリースを塗布し組み立てる。 |

| 組込み不良 | 軸とハウジングの心を出さず、乱雑に組み立てたため、リップ部が反転した。 | 軸とハウジング穴の心を出し、注意して組み立てる。この場合も、軸端にグリーズを塗布する。 | ||

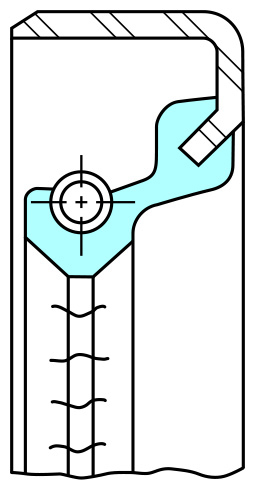

| 内圧過大 |

リップ部の円周上の一部、または全体が外部に反転している。

|

稼働中、異常な高圧が発生したため、リップ部に異常な力が作用し、反転した。 |

|

|

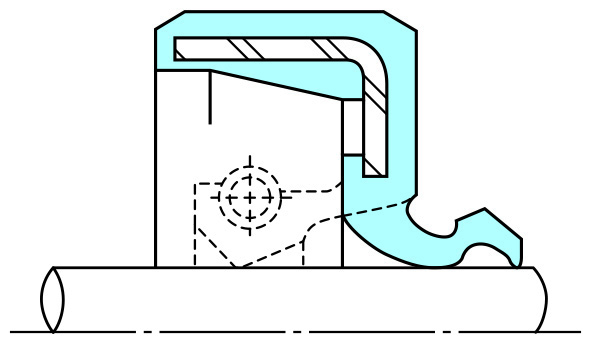

| リップ腰部破損 | 組込み不良 |

リップ腰部に亀裂が入っている。

|

組込み時に、リップ部が押しつぶされて、腰部に亀裂が生じた。 | 軸とハウジング穴の心を出し、注意して組み立てる。 |

| 内圧過大 | 組立て後の気密テストなどの時に、過大な圧力がかかり、腰部に亀裂が生じた | オイルシールの耐圧以上の圧力での検査はしない。 | ||

| 運転中に、設計時の予想以上の高い圧力が発生し、腰部に亀裂が生じた。 |

|

|||

| ばね脱落 | 軸面取り不良 | 部分的、または全体的に“ばね”がはずれている。 | 軸端の面取り寸法、および角度が不適正のため、リップ部が軸端に引っかかり“ばね”が脱落した。 | 軸の面取り寸法、および角度を適正にし、面取り部にグリースを塗布し組み立てる。 |

| 組込み不良 | 組込み時、軸とハウジング穴との心出しをせず、乱雑に組み立てたため“ばね”が脱落した。 | 軸とハウジング穴の心を出し、注意して組み立てる。この場合も軸端にグリースを塗布する。 | ||

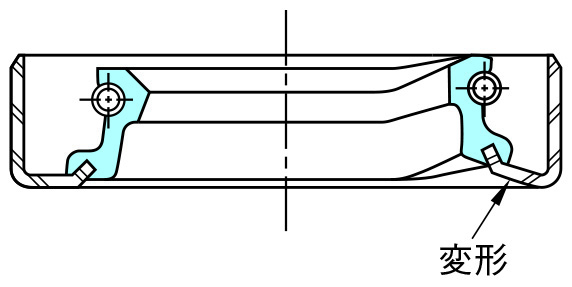

| オイルシールの変形 | 組込み不良 |

オイルシールが変形し、変形部でリップしゅう動幅が変化している

|

オイルシール組込み治具が適正でないため、オイルシールを変形させた。 | 組込み治具を改良する。 |

| オイルシールに異常なし | 軸のきず・巣 | - | 軸のしゅう動部に、目で見える“きず”、“巣”があった。 |

|

| 軸の方向性 | - | 旋盤加工のままの軸を使用した。 | 軸のリップしゅう動部のみ、エメリーペーパー(#240)で送りをかけずに修正する。 | |

| 軸の仕上加工時、グラインダ、エメリーペーパーに送りをかけた。 | 軸方向に送りをかけない仕上げ方法に変更する。 | |||

| 軸偏心 | - | ベアリングの異常により、軸偏心が設計値より大きくなった。 | ベアリングを交換する。 | |

| 機構上軸偏心が大きいのに、汎用オイルシールを使用した。 | 耐偏心用の特殊オイルシールに交換する。 | |||

| 軸摩耗 | - |

|

|

|

| 外部から異物が侵入して、リップ部にかみ込んだ。 | ダスト量が軽微な場合は、オイルシールをダストリップ付きにするか、ダストカバーを付ける。 | |||

| 軸に非鉄金属を使用した。 | 適正な軸材料を使用する。 | |||

| 取付方向反対 | - | 組込み時に誤装着した。 | リップ部の向きを、密封対象側にして装着する。 | |