NOK×日刊工業新聞Journagram

技術コラム

technical column

技術コラム technical column

NO.22023/3/1

ギリギリの配合を見極めるため試行錯誤 ~オイルシールと材料設計技術~

NOKの主力製品であるオイルシール。NOKの2022年3月期連結売上高6,825億円のうち、オイルシールなどのシール事業が約5割の3,362億円を稼いだ。NOKは世界で6万種、年間18.3億個のオイルシールを生産している。オイルシールは一見、単純なリング状の形ながらゴム材料と金属環、バネを組み合わせ、油や水を漏らさず、低い摩擦と長寿命を実現する、あらゆる機械装置に不可欠の機械要素だ。それを支える諸技術の一つが材料設計技術だ。

特性に合わせ、必要な機能を満たす

回転体に使われるオイルシールの場合、オイルシールと回転体が触れる部分の摩擦エネルギーを低減する、低トルク材料の開発が最も大きな開発テーマとなる。もちろん、密封性を維持することは必須であり損なうことはできない。オイルシールのマザー工場である福島事業場(福島県福島市)オイルシール事業部設計部の松井宏樹設計部長は「密封の対象となる油などの成分や回転体の性能などでオイルシールの形状や材料は異なり、ほぼ一品一様の開発」だと話す。

開発の主なアプローチとして表面機能設計技術、材料設計技術、形状設計技術がある。そのうち、材料設計技術はオイルシールの材料であるゴム材料の配合を変えて機能を高めるものだ。材料設計技術を担う福島事業場技術本部材料技術部材料技術四課の吉田卓課長によると、2008年に供給を始めた「低トルクシール材料」は従来品比約20%のトルク低減を達成した。回転軸が触れる部分(摺〈しゅう〉動面)のコーティングが摩耗してもトルク低減効果を維持できるという。すでに日系完成車メーカー3社が採用した。

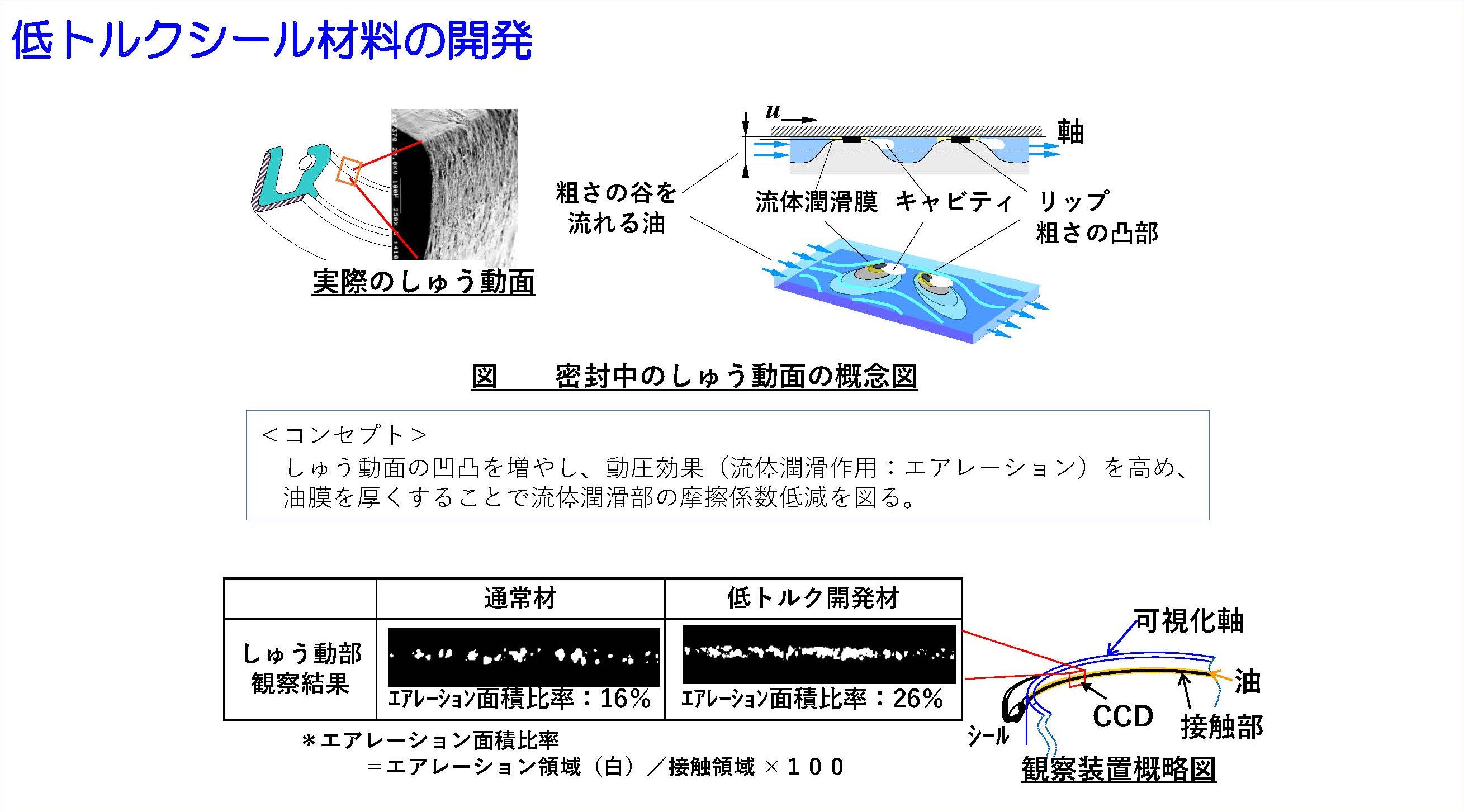

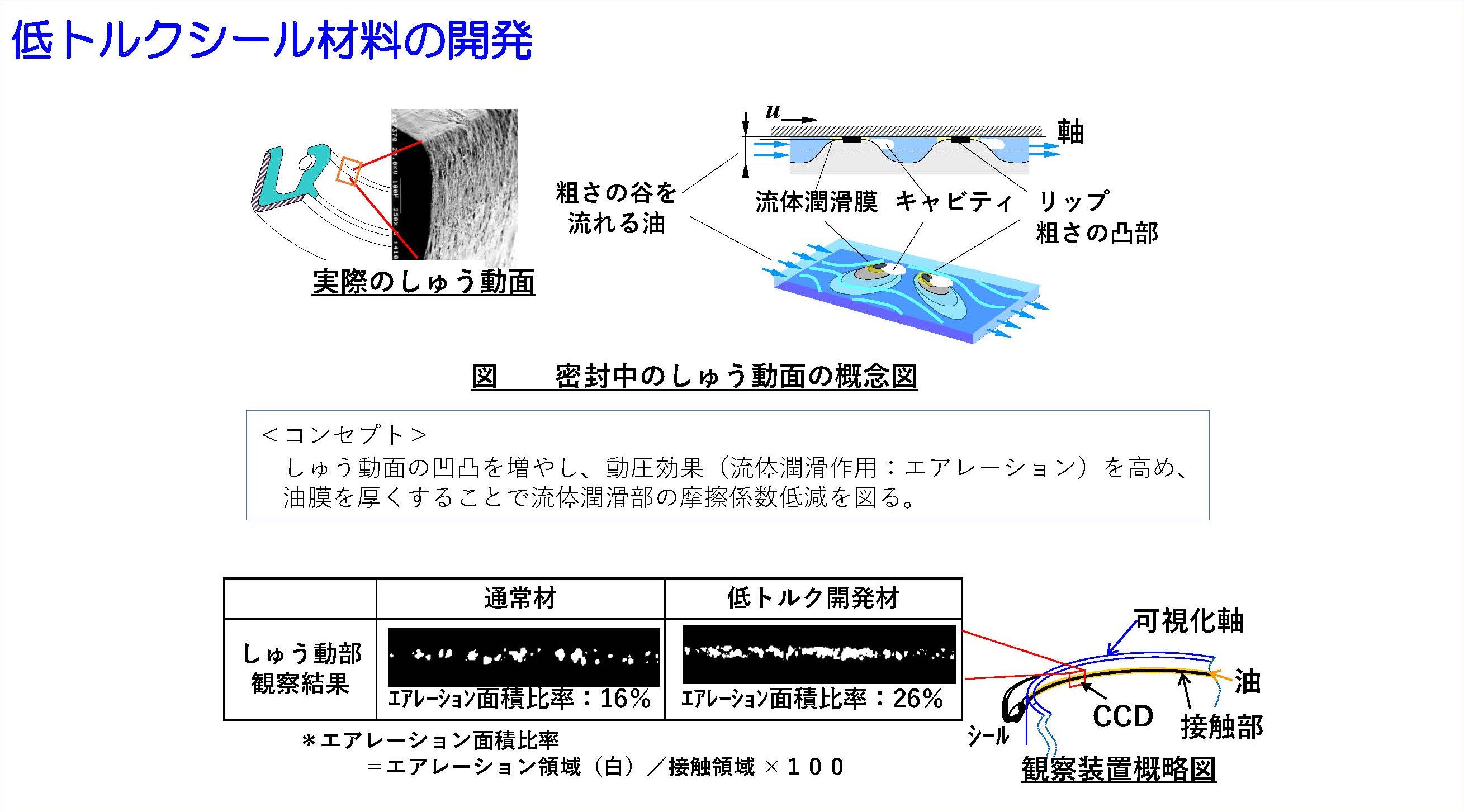

低トルクシール材の開発では、回転軸が動きだすとオイルシールの摺動面で発生する微少な気泡(キャビティ)に注目した。これはオイルシールと回転軸の間に入る微細な油から回転時の気圧差で出てくる空気が生み出すもので、多く均等に気泡を生み出せればトルク低減につながることが分かっている。

量産化に高い壁

吉田課長は、開発時の難しさはいくつかあるとする。一つは摺動面の表面に微細な凹凸を生み出すための材料配合だ。気泡を多く生むには材料の充填剤(フィラー)の比率を高めたい。だが、エンジンに使うオイルシールは耐熱性が必要であったり、密封性を損なうことができなかったりなど、機能を維持できないと製品として成り立たない。充填剤が多いとゴム材料の柔らかさを損なってしまう。ギリギリまで充填剤の比率を高めるよう、試行錯誤を繰り返したという。その結果、従来品に比べ摺動部に生まれる気泡の面積を10ポイント高めた。

より困難な問題が量産化だという。例えば、研究開発では容量数リットルの装置を使って新材料を試していても、量産では10倍以上の容量の装置を使う。「スケールアップすると『うまく成形できない』といった問題が発生することがあり、もう一度やり直しになることもある」(吉田課長)と苦笑する。オイルシールの材料は複数あり、材料1種の配合比率を変えただけでも、機能を損なうことがあり、全ての材料の配合をやり直す必要があるという。

さらに、生産時のコストを下げることが常に求められており、量産時にそのまま既存の設備を利用できることや、製造品目の入れ替え(段取り)が円滑なことなどを満たす必要がある。吉田課長は「オイルシールは単純な製品に見える。だが複合品であり、かつ構造も複雑。採用した技術一つひとつにもさまざまな要因がある」と難しさを語る。かつては開発時、日本製の油が中国製の油に変わった途端、漏れが発生して慌てたこともあったという。電気自動車(EV)シフトが進む中、中国のEVメーカーがどんな油を採用するか分からない。

それでも、吉田課長は「開発は満足度が高い」と笑う。材料の開発はときに副作用的に新特性が生まれることもある。また、失敗を繰り返した後、求められる数値を満たした性能が出ると喜びもひとしおだという。今後は電動化や環境対応といったニーズへの対応が重要になる。試行錯誤でそれらの課題に挑む。

吉田 卓

NOK株式会社 技術本部 材料技術部 材料技術四課

イーグル工業株式会社に配属後、岡山事業場でウォーターポンプシールやカーコンプレッサーシールなどの材料開発、改善を担当。2014年、NOKへ転籍。湘南開発センターにてオイルシールの材料開発に従事。2017年、福島事業場へ転勤となり、オイルシールの材料開発、改善に携わる。

※記事内のデータ、所属・役職等は2023年2月現在です。